Obróbka metali skrawaniem to szeroko stosowana technika, która zasługuje na odrobinę uwagi. Czy kiedykolwiek zastanawiałeś się, jak powstają precyzyjne komponenty, które codziennie używamy w naszych telefonach, samochodach czy sprzęcie AGD?

Odpowiedzią jest właśnie obróbka skrawaniem. W tym artykule przyjrzymy się bliżej tradycyjnym metodom tej technologii, które pomimo rozwoju nowoczesnych technik, wciąż odgrywają kluczową rolę w wielu gałęziach przemysłu.

Rodzaje tradycyjnych metod obróbki skrawaniem

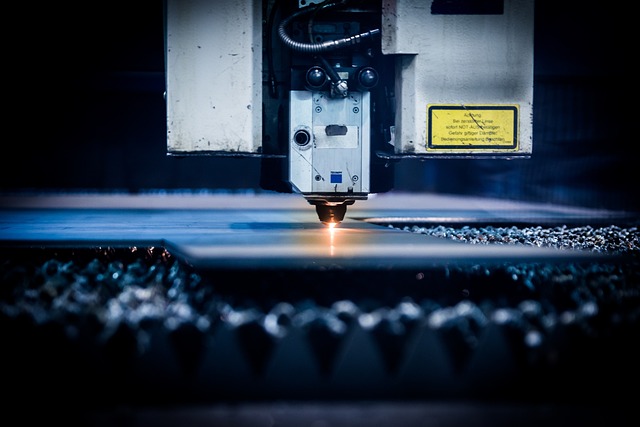

Cięcie CNC

Cięcie CNC, czyli sterowane numerycznie, to jedna z najpopularniejszych form obróbki skrawaniem. Metoda ta wykorzystuje komputer do kontrolowania narzędzi, co pozwala na wykonanie precyzyjnych cięć i kształtów, które byłyby trudne do osiągnięcia tradycyjnymi technikami.

CNC jest szczególnie przydatne w produkcji seryjnej, gdzie wymagana jest wysoka dokładność i powtarzalność. Ponadto, cięcie CNC jest elastyczne i może być dostosowane do różnych materiałów, co czyni je niezastąpionym narzędziem w wielu sektorach przemysłu.

Toczenie CNC

Toczenie CNC to kolejna forma obróbki skrawaniem, która polega na obracaniu przedmiotu roboczego podczas gdy jedno lub więcej narzędzi skrawających usuwa materiał. Toczenie CNC ma wiele zastosowań, ale jest szczególnie przydatne w tworzeniu symetrycznych komponentów wzdłuż osi obrotu.

Zaletą tocznia CNC jest jego zdolność do utrzymania precyzyjnej kontroli nad skomplikowanymi krzywymi i kształtami, które mogą być trudne do wykonania przy użyciu innych metod. Toczenie CNC jest niezbędne w produkcji takich elementów jak koła zębate, wały i wiele innych komponentów maszyn.

Frezowanie CNC

Frezowanie CNC to kolejna technika obróbki skrawaniem, która polega na usuwaniu materiału za pomocą obrotowych narzędzi skrawających. W przeciwieństwie do toczenia, gdzie obrabiany przedmiot jest obracany, w frezowaniu to narzędzie wykonuje ruch obrotowy.

Frezowanie CNC jest niezwykle wszechstronne, umożliwiając obróbkę złożonych powierzchni i kształtów w trzech wymiarach z dużą precyzją. Ta metoda jest niezastąpiona w produkcji precyzyjnych części, takich jak skomplikowane formy, zębatki czy profile.

Dzięki możliwości programowania frezarki CNC, możemy uzyskać niemal dowolny kształt, co czyni tę technologię niezwykle popularną w różnych gałęziach przemysłu.

Szlifowanie metalu

Szlifowanie metalu to kolejna tradycyjna technika obróbki skrawaniem, która polega na wygładzaniu powierzchni metalowych za pomocą specjalistycznych narzędzi szlifierskich. Technika ta jest niezastąpiona w miejscach, gdzie wymagana jest szczególna precyzja i gładkość – takich jak łożyska czy części silników.

Szlifowanie metalu pozwala na usunięcie nierówności, zazwyczaj na poziomie mikrometrów, co przekłada się na wyższą jakość i trwałość wykończonego produktu. Ta technika jest niezbędna w wielu gałęziach przemysłu, takich jak motoryzacyjnej, lotniczej czy kosmicznej, gdzie precyzja i jakość są kluczowe.

Proces obróbki skrawaniem

Przygotowanie metalu

Przygotowanie metalu to kluczowy etap w procesie obróbki skrawaniem. Na tym etapie metal jest odpowiednio przygotowywany do dalszej obróbki, co obejmuje czyszczenie, obróbkę cieplną oraz ewentualne cięcie na mniejsze kawałki.

Metale są często podgrzewane do określonych temperatur, aby zwiększyć ich plastyczność i ułatwić obróbkę. Następnie, są one precyzyjnie oczyszczane, aby usunąć wszelkie zanieczyszczenia, które mogłyby wpłynąć na jakość końcowego produktu.

Ostatecznie, metal jest często cięty na mniejsze kawałki, które są łatwiejsze do obróbki. Każdy z tych etapów wymaga szczególnej staranności, aby zapewnić najwyższą jakość końcowego produktu.

Na tym etapie, w zależności od potrzeb, wykonywane jest również spawanie metalu. Spawanie pozwala na trwałe połączenie dwóch lub więcej części metalowych, co jest niezbędne w wielu procesach produkcyjnych. Spawanie może być realizowane różnymi technikami, w tym MIG, TIG i MMA, które są dobrane w zależności od rodzaju metalu, wymagań co do wytrzymałości spoiny i specyfiki danego projektu.

Jak wszystkie etapy obróbki metali, również spawanie wymaga dużej precyzji i doświadczenia, aby zapewnić najwyższą jakość i trwałość końcowego produktu.

Główne etapy obróbki metali

Proces obróbki metali skrawaniem składa się z kilku kluczowych etapów, które razem prowadzą do stworzenia gotowego produktu. Począwszy od przygotowania metalu, przez obróbkę skrawaniem, aż po końcowe wykończenie – każdy z tych etapów ma swoje unikalne wyzwania i wymaga specjalistycznego sprzętu oraz doświadczenia.

- Etap 1: Przygotowanie metalu – Ten etap obejmuje czyszczenie i przygotowanie metalu do obróbki poprzez podgrzewanie, cięcie na mniejsze kawałki, czy ewentualne spawanie.

- Etap 2: Obróbka skrawaniem – W tym etapie, obrabiany metal jest poddawany jednemu lub więcej procesom skrawania, które mogą obejmować cięcie CNC, toczenie CNC, frezowanie CNC czy szlifowanie. Wybór metody zależy od wymagań dla danego projektu.

- Etap 3: Wykończenie – Po zakończeniu obróbki skrawaniem, produkt jest poddawany procesom wykończenia. Te mogą obejmować dodatkowe szlifowanie, polerowanie lub powlekanie, które mają na celu zwiększenie trwałości i estetyki finalnego produktu.

Każdy z tych etapów wymaga precyzyjnego przestrzegania norm jakości i bezpieczeństwa, aby zapewnić powtarzalność, precyzję i trwałość końcowego produktu.

Więcej informacji na temat obróbki metalu skrawaniem znajdziesz na stronie https://www.lukasmetal.pl/obrobka-skrawaniem-lukas/.

Kontrola jakości

Kontrola jakości to kluczowy etap procesu obróbki metali, mający na celu zapewnienie, że finalny produkt spełnia wszystkie określone wymagania i standardy. Osoba odpowiedzialna za kontrolę jakości dokonuje wnikliwej analizy produktu, oceniając precyzję wykonania, wymiary oraz wykończenie.

Kontrola może obejmować zarówno inspekcję wizualną, jak i za pomocą zaawansowanych urządzeń pomiarowych, takich jak mikrometry, suwmiarki czy profilometry. Wszystkie wyniki są dokładnie dokumentowane i analizowane w celu identyfikacji ewentualnych błędów czy niezgodności, które są następnie korygowane.

Dzięki starannej kontroli jakości, możliwe jest zapewnienie najwyższego standardu wykonania, co przekłada się na satysfakcję klienta i długotrwałość wyprodukowanych komponentów. Kontrola jakości jest niezbędna w każdym sektorze przemysłu, gdzie wymagana jest precyzja i niezawodność – od motoryzacji i lotnictwa, po medycynę i technologię. To dzięki niej, produkty spełniają najwyższe standardy jakości, a firmy mogą budować zaufanie i reputację wśród swoich klientów.

Zalety tradycyjnych metod obróbki skrawaniem

Efektywność kosztowa

Tradycyjne metody obróbki skrawaniem są często bardziej efektywne kosztowo, zwłaszcza przy produkcji seryjnej i masowej. Dzięki automatyzacji procesów, możliwe jest znaczne skrócenie czasu produkcji oraz zminimalizowanie błędów, co przekłada się na obniżenie kosztów.

Ponadto, techniki takie jak toczenie, frezowanie czy szlifowanie CNC, umożliwiają precyzyjną obróbkę metali, co zwiększa efektywność produkcji i redukuje straty materiałowe. Wszystko to, przy zachowaniu wysokiej jakości końcowego produktu, sprawia, że tradycyjne metody obróbki skrawaniem są ekonomicznie opłacalnym wyborem dla wielu branż przemysłu.

Precyzja wykonania

Tradycyjne metody obróbki skrawaniem, takie jak toczenie, frezowanie czy szlifowanie CNC, oferują nieporównywalny poziom precyzji. Dzięki wykorzystaniu nowoczesnych maszyn sterowanych komputerowo, możliwe jest wykonanie skomplikowanych detali z najwyższą dokładnością, często na poziomie mikrometrów.

Precyzyjna obróbka gwarantuje, że każda część spełni ścisłe wymagania dotyczące wymiarów i tolerancji, co jest kluczowe w wielu sektorach przemysłu, takich jak motoryzacja, lotnictwo czy medycyna. Precyzja wykonania to nie tylko gwarancja jakości, ale również efektywności produkcji, gdyż minimalizuje ryzyko błędów, co przekłada się na oszczędności czasu i kosztów.